Mantenimiento predictivo para filtros de mangas

Mantenimiento predictivo para filtros de mangas:Señales de fallo y soluciones proactivas El 23% de las paradas no planificadas en plantas industriales se originan por fallos

A pesar del mantenimiento preventivo ejecutado en las empresas, es inevitable que ocurran fallas en los procesos productivos, los cuales incluyen, entre otros, los procesos de filtración representados mayormente en colectores de polvo, que deben detectarse y corregirse de inmediato.

FILTROS TEXTILES LTDA te presenta una serie de problemas comunes y describe algunos eventos a tener en cuenta para tomar las medidas correctivas de rigor, que permitan evitar deficiencias o paradas que representen pérdidas en los procesos productivos:

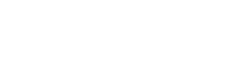

1- Fugas en los filtros de material textil: Las fugas son un problema común con los filtros textiles industriales. Pueden ser causadas por daños en los sellos o por una mala instalación del filtro. Por lo general se detectan mediante observación o disminución en la eficiencia del proceso.

Cuando la causa de la fuga no sea evidente, es importante saber hace cuánto tiempo se instalaron los filtros y si es el momento de reemplazarlos.

Variables como pérdida de presión o cambio en alguno de los componentes del proceso productivo (materias primas, temperatura, frecuencia y metodología de limpieza, etc), pueden afectar las propiedades físicas del filtro, lo que generaría una necesidad de análisis detallado para identificar la causa de las fugas en la filtración.

Si después de solucionada la fuga vuelve a presentarse, es recomendable contactar a una empresa especializada en filtros de tipo textil para obtener ayuda y asesoría.

FILTROS TEXTILES LTDA. ofrece sus servicios para guiarlo en la búsqueda de la solución que más se ajuste a sus necesidades.

2- Taponamientos en los filtros de material textil: Que se presentan por la acumulación de sólidos que exceden la capacidad filtrante del sistema, lo que reduce su eficiencia de filtración y son producidos, entre otras cosas por :

3- Sobrecarga: otro problema común con los filtros textiles industriales. Puede ser causada por un flujo de aire o líquido que es demasiado alto para el sistema, lo que puede causar daños al filtro y reducir su eficiencia de filtración.

4- Desgaste: Los filtros textiles industriales están expuestos a condiciones extremas, lo que puede causar desgaste y deterioro del material del filtro. Esto puede reducir su vida útil y su eficiencia de filtración.

5- Falta de mantenimiento: Si los filtros industriales no se mantienen adecuadamente, pueden acumular partículas y sufrir daños, lo que puede reducir su eficiencia de filtración, aumentar el riesgo de fallas, reducir su vida útil y generar problemas de calidad y operación en los procesos productivos.

6- Compresión: La compresión es un problema común en los filtros industriales de alta eficiencia. Puede ser causada por la acumulación de partículas en el filtro, lo que reduce su capacidad de retener partículas y su eficiencia de filtración.

7- Contaminación: Los filtros textiles pueden contaminarse con microorganismos, polvo, y otros materiales, lo que puede afectar la calidad del aire o del líquido filtrado y aumentar el riesgo de fallas.

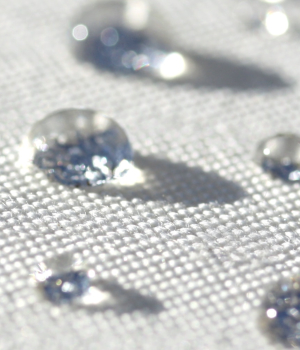

8- Problemas de humedad: Los filtros industriales que se utilizan en aplicaciones con alto grado de humedad, pueden sufrir daños debido a un exceso de los noveles de esta, lo que puede reducir su eficiencia de filtración y aumentar el riesgo de fallas.

9- Problemas de temperatura: Los filtros que se utilizan en aplicaciones de alta temperatura pueden sufrir daños debido al calor, lo que puede reducir su eficiencia y aumentar el riesgo de fallas. Por esto es muy importante elegir el tipo de filtro adecuado para la aplicación específica y seguir las recomendaciones del fabricante en cuanto a mantenimiento y reemplazo.

10- Eficiencia de filtración: Es importante elegir el filtro adecuado con la eficiencia de filtración requerida para su aplicación específica. Si se utiliza un filtro con una eficiencia de filtración insuficiente, pueden pasar partículas no deseadas a través del filtro y causar daños en los equipos o contaminar el producto final.

11- Tamaño del filtro: Es fundamental elegir el tamaño adecuado del filtro para cada proceso. Si el filtro es demasiado pequeño, puede sobrecargarse y sufrir daños, mientras que si es demasiado grande, puede ser ineficiente y costoso.

11- Limpieza: Es importante elegir un filtro con una capacidad de limpieza adecuada para su aplicación específica. Los filtros lavables y reutilizables pueden ser más económicos y ecológicos a largo plazo, pero deben ser limpiados y mantenidos adecuadamente.

12- Durabilidad: se debe elegir un filtro con una durabilidad adecuada para cada proceso. Los filtros deben ser capaces de soportar las condiciones extremas a las que estarán expuestos y tener una vida útil lo suficientemente larga.

Cambio de los filtros

Es de vital importancia y debe estar contemplado en el programa de mantenimiento preventivo.

El cambio de los filtros no obedece a un período de tiempo estándar, este puede ser mayor o menor en cada cambio pues depende de las horas de servicio del colector, de la concentración de sólidos en el aire sucio, de las características de las partículas involucradas, de la humedad del medio gaseoso de transporte del polvo y entre otras, la eficiencia del sistema de limpieza de las mangas.

Cambios en la calidad de los textiles usados para filtración, deben ser avalados por una empresa con experiencia y conocimiento en filtración.

Es de suma importancia que proporcione TODOS los datos del proceso al fabricante de elementos filtrantes, a fin de minimizar inconvenientes futuros y un correcto asesoramiento para la solución del problema particular.

Considere entre otros, la siguiente información:

Como se puede ver, los fallos en los sistemas de filtración pueden ser causados por muchas circunstancias. Algunas serán previsibles y otras no, pero independiente de todo esto, en cualquier proceso industrial se puede seguir una serie de recomendaciones que harán posible tener un cierto control y mitigar los riesgos derivados del mal funcionamiento de un filtro textil.

En conclusión, estos son algunos de los datos que consideramos necesarios para los procesos de filtración:

Es importante tener en cuenta, que un buen resultado en los procesos de filtración implica una mejor calidad de los productos, cumplimiento de las normas ambientales y mayor rentabilidad para su empresa.

Un filtro textil defectuoso generará costos adicionales por pérdida de productos, sanciones y multas ambientales, demoras y suspensiones en los procesos productivos y pueden afectar la salud de los trabajadores y la población en general, como también la calidad del producto terminado.

Visita nuestra página web para que conozcas nuestros productos, solicita una cotización o agenda una cita con nuestro equipo comercial formado para brindar toda la asesoría y acompañamiento que tu proyecto requiere.

Mantenimiento predictivo para filtros de mangas:Señales de fallo y soluciones proactivas El 23% de las paradas no planificadas en plantas industriales se originan por fallos

Errores comunes en mantenimiento defiltros textiles y cómo solucionarlos Los filtros textiles son componentes críticos en la industria. Sin embargo, su mantenimiento inadecuado puede generar

Filtros Textiles Personalizados:Soluciones a medida para su empresa En un mundo industrial cada vez más competitivo y exigente, la eficiencia y la adaptabilidad son claves